News

Automatische Kontrolle der Kontrolle

„autoTEST“ von Mesutronic prüft die Detektionsperformance von Metallsuchsystemen in der Wurst-Produktion der Firmengruppe Wolf

(Von Josef König)

Kein Stück Wurst verlässt ohne Prüfung durch Metallsuchsysteme die Produktion der Großmetzgerei Wolf im oberpfälzischen Schwandorf. Die Detektionsperformance der elektronischen Kontrolleure wiederum überprüft das „autoTEST“-System der Mesutronic GmbH (Kirchberg im Wald) – automatisch, unabhängig und manipulationssicher.

Metallsuchsysteme wie die Mesutronic-Geräte der Serien METRON 07 CI und MEATLINE 07 sind aus dem Qualitätsmanagementsystem von fleischverarbeitenden Betrieben nicht mehr wegzudenken. Bis zu 600 Tonnen Rohware pro Woche verarbeitet Wolf in der Schwandorfer Zentrale unter den wachsamen Augen von Metalldetektoren zu Roh- und Brühwürsten, Grill- und Fleischspezialitäten. Der Metron CI prüft Endprodukte auf einem Förderband mit hohem Durchsatz und höchster Präzision auf gängige Kontaminationen wie verirrte Metallclips oder Messerbrüche. Bei optimaler Einstellung des Gerätes sind Metallteile mit wenigen Millimetern Größe erkennbar, auch wenn das Produkt bereits in Kunststoff-Trays oder Folien verpackt ist.

Funktionstests verpflichtend

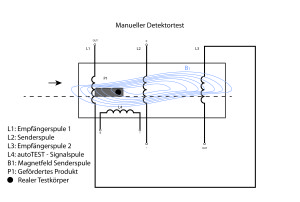

Kontrolle des Kontrolleurs: Der Detektor muss im simulierten Ernstfall ein manuell präpariertes Produkt mit einem metallischen Testkörper finden.

Mit über 1300 Mitarbeitern werden in den drei Wolf-Standorten Schwandorf, Schmölln und Nürnberg insgesamt etwa 65 Millionen Kilogramm Fleisch- und Wurstwaren hergestellt. Neben dem Vertrieb der Hausmarke „Wolf“ beliefert das Unternehmen zahlreiche namhafte deutsche Handelskunden aus dem Discountbereich und dem Lebensmitteleinzelhandel (LEH).

„Grundlage der Lebensmittelproduktion ist es, immer die Produktsicherheit zu gewährleisten und stets den eigenen Qualitätsanspruch zu erfüllen“, erläutert Wolf-Geschäftsführer Bernhard Oeller. Um die stetig steigenden Anforderungen an die Lebensmittelsicherheit zu erfüllen, werden im Hause Wolf mögliche Fremdkörpereintragsquellen in regelmäßigen Abständen identifiziert und bewertet. Oberstes Ziel ist es für die Wolf-Firmengruppe, die Kontamination mit Fremdmaterialien weitestgehend zu verhindern.

Belegbarer Einsatz

Der Einsatz von Metalldetektoren bietet laut Oeller Lebensmittelherstellern ein erhöhtes Sicherheitspotenzial, das Risiko von Fremdmaterialien wie Metall zu minimieren. Um maximale Wirksamkeit und den Ausschluss von Funktionsfehlern zu sichern, müssen Detektoren einer regelmäßigen Wartung unterzogen werden. Regelmäßige Überprüfungen sollen gemäß dem Internationalen Food Standard (IFS) Fehlfunktionen und Störungen zuverlässig und zeitnah erkennen. Demnach muss über ein Prüfsystem zu jedem Zeitpunkt belegbar sein, dass der Detektor beim Einsatz mit den spezifischen Empfindlichkeitsstandards ordnungsgemäß funktioniert und die für das jeweilige Produkt festgelegten Prüfkörper zuverlässig erkennt und ausschleust. Dazu müssen alle zusätzlichen Warn- und Signalvorrichtungen in Funktion sein und die installierten Ausfallsicherungssysteme fehlerfrei funktionieren. „Um die Wirksamkeit des Metalldetektors zu prüfen, mussten wir bisher manuell eine unerwünschte Kontaminierung simulieren“, erläutert Julia Motzek, Leitung Qualitätswesen bei Wolf. Hierzu wurde bisher ein Produkt mit einem metallischen Testkörper präpariert und durch den Detektor hindurchgeführt.

Nachgebildeter Testkörper

Seit Jahresbeginn 2016 hat bei Wolf eine neue Zeitrechnung für die Prüfung der Metallsuchsysteme Einzug gehalten. Die „autoTEST“-Anlage und deren Elektronik befinden sich laut Mesutronic-Produktmanager Bernd Reiner in einem separaten Gehäuse außerhalb des Metalldetektors. Zusammen mit der Signalspule und einer eigenen Software stellt sie ein geschlossenes System dar. „Der Metalldetektor hat keinen Einfluss auf den Test“, so Reiner. Die Elektronik sei in der Lage, mit Hilfe der Signalspule das vorhandene elektromagnetische Feld im Detektor so zu verändern, wie es ein physikalischer Referenztestkörper tun würde. Die Magnetfeldänderung zeigt laut Reiner ebenfalls eine Spannung in den Empfängerspulen an wie bei einem handfesten Test.

Maximum an Sicherheit, Minimum an Kosten

„Das für die Leistungskontrolle konzipierte vollautomatische Testsystem unterstützt den Anwender bei der täglichen Arbeit“, beschreibt Reiner den Vorteil des neuen Systems. Mit „autoTEST“ werde der manuelle Detektortest nicht vollkommen ersetzt, aber die Mess-Intervalle erheblich verringert. Die elektronische „Oberaufsicht“ führe so zu einer enormen Entlastung des Personals und spare Arbeitszeit ein. Die Anzahl der manuellen Testläufe lasse sich bis auf ein Minimum verringern, während Prozesssicherheit und Produktqualität optimal überwacht werden. Im Idealfall werde nur mehr einmal pro Produktionstag mit einem physikalischen Testkörper manuell kontrolliert. Das „Vier-Augen-Prinzip“ aber bleibt erhalten: „Der Mensch als letzte Instanz schaut dem elektronischen Überwachungssystem immer über die Schulter“, so der Mesutronic-Produktmanager.

Nachvollziehbar, auditierbar und konsistent

Die größte Herausforderung im Validierungsprozess stellt laut Reiner das jederzeitige und wiederholgenaue Einbringen des Testkörpers in das zu prüfende Produkt dar. „autoTEST“ werde daher immer – auch bei unendlich vielen Durchläufen – an derselben Stelle des Produkts das Testkörpersignal erzeugen und sämtliche Ergebnisse „schwarz auf weiß“ protokollieren.

Es gibt laut Reiner keinen Ersatz für innerbetriebliches Wissen beim Test des Detektors. So müssen nach den Standards im Worst-Case-Szenario auch die schwierigsten Kontaminationsarten getestet werden. Ebenfalls muss in der Position mit der geringsten Empfindlichkeit (in der Mitte der Suchspulenöffnung) getestet werden. „autoTEST erzeugt bei jedem Durchlauf ein identisches Signal und ist somit exakt reproduzierbar.“ Das Prüfsystem ist eine der neuesten Innovationen der Mesutronic GmbH (www.mesutronic.de) aus dem niederbayerischen Kirchberg im Wald (Lkr. Regen), die zu den weltweit führenden Entwicklern und Herstellern von innovativen Fremdkörper-Erkennungssystemen zählt. Mit 155 Mitarbeitern erwirtschaftete Mesutronic 2015 einen Umsatz in Höhe von 16,4 Millionen Euro.

Verbraucherschutz geht vor

Im Vordergrund der Detektion steht bei der Wolf-Gruppe der Verbraucherschutz, aber auch der Schutz der eigenen Anlagen vor Beschädigung durch metallische Fremdkörper. In der Regel werde an festgelegten neuralgischen Punkten, den sogenannten „Critical Control Points“ oder kurz CCP, Überwachungseinrichtungen wie z. B. Metalldetektoren installiert, so Geschäftsführer Bernhard Oeller. Um bereits zu Beginn der Verarbeitungskette einen Eintrag von metallischen Fremdkörpern zu verhindern, setzt die Qualitätssicherung von Wolf schon bei der Bereitstellung der Fleisch- und Wurstzutaten, Metalldetektoren ein. Überall dort, wo der Mensch bei der Qualitätskontrolle an seine Grenzen stößt, etwa in vorgelagerten Bearbeitungsschritten wie z. B. dem Auslösen, Entbeinen oder auch Zerlegen, unterstützen Mesutronic-Geräte beim Detektieren unerwünschter Metallteile. So wird mit größtmöglicher Sorgfalt ausgeschlossen, dass Verunreinigungen wie abgebrochene Messerspitzen, Glieder von Kettenhandschuhen oder auch Kleinteile von Maschinen in die Endprodukte gelangen – schließlich hat die absolute Sicherheit für den Endverbraucher höchste Priorität.

Dokumentation der Testergebnisse

Nach den Zertifizierungs-Standards sind alle Ergebnisse der durchgeführten Tests lückenlos zu dokumentieren. Damit kann jederzeit nachgewiesen werden, dass alle Anforderungen des Kontrollverfahrens ausgeführt wurden. „Wenn eine einzelne Verifizierungsprüfung oder nur ein Teil davon scheitert, muss zuerst umgehend die Ursache untersucht und behoben werden“, sagt Wolf-Mitarbeiter Matthias Seeger vom Prozessmanagement. Einzelheiten des Fehlers oder der Korrekturmaßnahmen müssen als Teil der Testaufzeichnungen protokolliert werden. „Ohne kompletten positiven Test steht die Produktion still.“